点击上方关注,全网供应链经理人的成长充电站

乔布斯⼀度沉醉于打造“未来⼯⼚”,其理想是要创造⼀个“世界上最先进、最优雅的制造⼯⼚”。他对细节的精致追求到了近乎疯狂的地步:

1. “像设计⼀件艺术品⼀样设计⼯⼚”——乔布斯将⼯⼚当“产品”来打造,亲⾃参与建筑设计、材料选择,甚⾄决定墙壁、地板、窗户的样式。

“为什么我们不能让⼯⼚也像产品⼀样漂亮?”

2. “⼲净得像⼿术室”——要求⼯⼚内部⼲净得像医院⼿术室。要求地板所⽤的“⽩⾊反光环氧树脂”,必须能看到倒影。员⼯进⼊⻋间之前都要穿上“⼲净服”,其规范程度如太空实验室。

3. “对称强迫症:电路板也要美感”——坚持“电脑主机板”都必须对称、整洁,哪怕⽤户永远看不⻅。因为这体现了⼯匠精神。

“即使看不到的地⽅,也必须做到完美。”——这个要求让⼯程师们⼏乎崩溃,因为电路设计的

⾸要原则是功能和效率,⽽⾮美学……但乔布斯就是不妥协。

4. “玻璃幕墙和⾃然光”——坚持让⾃然光照进⼯⼚内部,不喜欢传统封闭压抑的⼚房。⽤⼤⾯积玻璃幕墙和天窗来营造“开放感”和“灵感空间”。

5. “⽣产线也要“优雅”地移动”——乔布斯不喜欢普通⼯业流⽔线的⽣硬线型,要求⽣产线像“流动的⽔⼀样”弯曲排列,符合⼈的⾛动习惯,还要让⼯⼈能互相看到彼此,“像在协作⽽不是在被驱使”。

6. “员工穿制服,还要设计师来设计”——请来设计师为员⼯设计⼯作服,要有美感、质感,甚⾄想过和时尚品牌合作。最后因为反对声⾳太⼤才作罢。

7. “工厂配⾊也要讲究统⼀”——每台机器颜⾊、墙壁⾊调、灯光⾊温,乔布斯都要过问,要统⼀成“苹果⻛”的冷调⽩、灰、银。他觉得这样才是“未来感”。

乔布斯的理想是让此⼯⼚本身也是苹果价值观的体现:“极致、优雅、控制、完美主义。”

然⽽,这座位于加州硅⾕的⼯⼚建成后仅运营⼏年后就关闭。简单的解释是这所美如艺术馆的⼯⼚成本太⾼,但更深层的原因是业务模式的问题,外包⽣产制造除成本优势外,且更具灵活性,更重要的是可使苹果公司可专注于研发设计、供应链管理、品牌经营、营销与销售、平台服务。也让乔布斯不再去纠结⼯⼚的地板漂不漂亮,⽽就有限的精⼒⽤于创新性的、极致优雅的产品。

今天在特朗普⾼关税政策的压⼒下,苹果公司虽然表现出在美国投资的意愿,但却没有说明会涉及多⼤程度的⽣产制造,短期可观察到的做法只是计划将部分产能从中国转向印度以满⾜美国市场的需求⽽已。即便是这样的迁移从特朗普第⼀任期就开始着⼿,耗时多年仍⼗分艰难。

特朗普在将找回美国制造业作为其⽬标时,并没有认清恢复美国制造业的必要性与可能性。

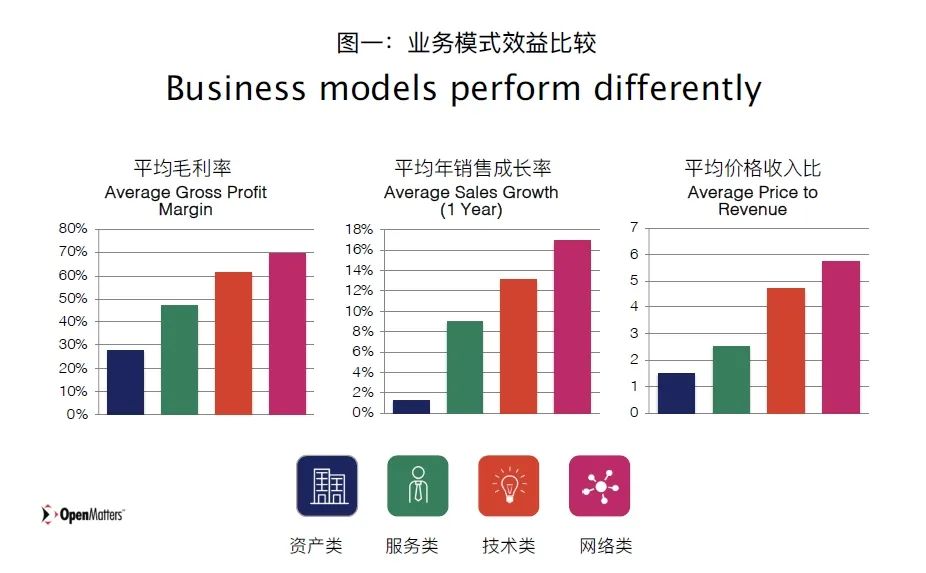

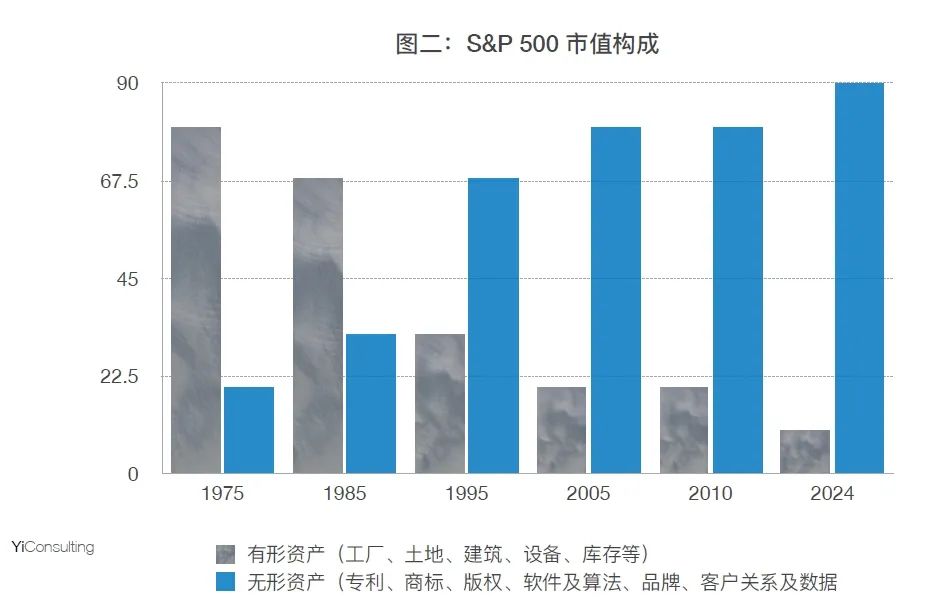

美国经济制造业在过去的⼏⼗年,特别是新世纪以来的快速衰落,不仅仅是降低⽣产成本的驱动。更重要的因素是其它业务模式的竞争,特别是⾼技术与平台型企业,其业务模式回报更⾼、更快、更可扩展,从⽽吸⾛了最多的资本与⼈才资源,制造业则被挤压到相关价值链的低端。

2019年我与2B⽹⽼总刘宁波带⼏位国内企业家在波⼠顿参加麻省理⼯学院MIT平台战略峰会,期间准备去访问在新经济业务模式的呐喊企业AIMatters(即图⼀中原来的OpenMatters)公司,其联合创 始⼈Barry Libert在电话中告诉我,他们根本就没有实体的办公室,意思是⽹络化业务模式任何实体的东⻄都是⼀种负担。尽可能通过服务来满⾜需求,要⻅⾯,可以租⽤会议室或去咖啡馆。这对于我们这些当时讲究实在、不远万⾥来到这⾥的企业家们来话也就意尽阑珊了。

1. 边际成本低、扩张性强(尤其是数字平台)

• ⾕歌或微软只需开发⼀个产品(如Office、搜索引擎),就能全球销售,⼏乎⽆边际成本。

• 制造⼀台汽⻋或⻜机,每⼀件产品都有原材料和⼈⼯成本,且需要复杂的供应链。

2. 资产轻,利润⾼

• 苹果公司虽然销售iPhone,但核⼼价值在于其设计、品牌和⽣态系统,外包⽣产制造。

• 平台型企业(如亚⻢逊、Meta、Netflix)通过⽤户数据、⼴告或订阅费获取超⾼⽑利,⼏乎不持有⼤量物理资产。

3. 资本市场更⻘睐“增⻓型”⽽⾮“资本密集型”

• 投资者更偏爱能⾼速增⻓、利润率⾼、可复利扩展的企业模型。

• 制造业周期性强、回报慢、⻛险⾼,不容易吸引科技投资或⾼估值。

4. 知识产权带来的护城河

• 软件、算法、平台⽹络效应具有极强的护城河。

传统制造(除⾮极⾼端如波⾳、通⽤电⽓)更易被模仿、竞争。

在今⽇美国,对于任何⼀个理性投资者与企业管理决策者、包括年⻘⼤学⽣的⽣涯规划,选择重资产的传统制造业就意味着选择更低的收⼊、更低的利润率、更低的成⻓率、以及更低的市值。但为何还要恢复所谓“回报率较低”的制造业?

1. 国家安全与关键供应链主权

• 疫情和地缘冲突(如中美脱钩、俄乌战争)暴露了美国对外国制造的过度依赖:口罩、芯

⽚、药品都“买不到”或“等不起”;

• 制造业涉及能源、医疗、国防、基础设施等战略物资,不能完全交给市场配置。

2. 社会稳定与就业结构

• 制造业提供的是中等技能、⾼薪稳定⼯作,对中产阶级尤其重要;

• 服务业中的许多新兴岗位(如零⼯经济)不具备相同的稳定性或福利,扩⼤了贫富差距。

3. 创新与制造不可分割

• 某些⾼科技创新(如半导体、先进材料、精密制造)需要“设计+制造”协同,完全外包会削弱核⼼技术积累;

4. 全球竞争格局变化

• 中国持续在系统性强化制造能⼒;

• 如果美国完全放弃制造业,⻓期可能会在⼯业和科技⽣态中丧失主导权。

然⽽,以上述意识形态因素来推动美国制造业回报,很⼤程度上与基本的经济定律相左、束缚⾼回报的平台型企业或互联⽹企业的创新业务模式。这就是苹果⾯对中美贸易战⾼压下,也很难将

iPhone⽣产线全部迁回美国,短时间能够做的是将部分装配⼯作搬⾄印度(富⼠康、纬创等⼚商)的原因:

• 美国缺乏规模化的消费电⼦制造能⼒与完整供应链,⼈⼒成本⾼;

• 印度与东南亚提供了更好的劳⼯成本+政策优惠;

• 印度政府积极推动“印度制造(Make in India)”政策,提供税收减免、资⾦⽀持和政策优惠,吸引外资企业投资建设制造⼯⼚。

印度本身就是有潜⼒的⼤市场。这可能也是没有迁其它较⼩国家的重要原因。

政客们对供应链的很多仍停在上⼀个世代,从字⾯上做简化的解释,将供应链的管理⽬标仅放在

(1)成本、(2)效率、(3)合规,⽽忽略⼀个越来越重要的(4)创新。新经济时代的供应链附着⼤量的供应商协同创新。苹果作为创新型企业要取得成功,不只在于⾃身的设计和品牌、以及低成本的⽣产代⼯,更重要的是构建并管理⼀条全球领先的创新链。

因为苹果产品的创新,依靠“内部研发” 只是⼀⼩部分,⽽是与供应商在制造⼯艺、材料、零部件等⽅⾯进⾏深度协同的“分布式创新”。

如何加入SCOM会员

加入会员即可

每周网络讲座免费报名、400+期课程无限制回看、加入专业社群、活动课程可享优惠,更多权益扫码了解。

供应商主导的技术突破

• 台积电:为苹果设计定制芯⽚制造⼯艺(如A17 Pro的3纳⽶制程),苹果⽆法⾃⾏完成。

• 索尼:供应iPhone摄像头模组中的⾼性能CMOS传感器。

• LG/三星:屏幕OLED⾯板的技术与供应都依赖这两家。

• 宁德时代、欣旺达:电池/充电技术

这些常常是供应商有相当基础且经年⾃⼰投⼊研发并承担⻛险,成功后再把尖端成果“创新组件”出售给苹果整合为产品。

“协同创新”⽽⾮“中⼼控制”

苹果可能会参与供应商早期开发过程,甚⾄投资部分产能(如预付设备资⾦),但深⼊的技术细节、研发人力及资源、底层制造能⼒仍掌握在供应商⼿中。

例如:

• Apple Watch外壳采⽤液态⾦属成型技术,背后是供应商提供的新⼯艺;

• iPhone主板和电池采⽤的精密封装与热管理,也源于多个亚洲制造商的突破。

利⽤供应商创新在技术快速发展的今天变得⾮常重要,在全球最领先企业中,研究显示约三分之二的创新是来源于供应商。更进⼀步,

制造就是创新的⼀部分

• 苹果的产品设计常常依赖能否“做得出来”:轻薄、散热、曲⾯边缘、摄像头模组……

• 这类突破往往不是由设计师完成,⽽是⽣产环节的⼯艺创新。

苹果的时间与产量要求极⾼

• 每年数亿部iPhone,要求⽣产⼯艺⾼度成熟、可重复、稳定,这种创新不能靠实验室完成, 只能靠具有相当规模产能的⼀线⼯⼚或制造链才能实现。

因此,没有相配合的制造⽣态,也就失去相当部分的创新能⼒。如果将⽣产制造移出中国,涉及的远不只是简单地搬机器,还需要与新的供应商从头建⽴共同创新的机会。然⽽,特别是在消费电⼦和⾼端智能⼿机制造⽅⾯,中国过去⼏⼗年已建⽴起深厚基础。

⽆论是美国或印度都没有这样的供应商群体,在材料创新、先进⼯艺、零部件研发制造等⽅⾯远落后于中国。苹果的业务模式短期内在美国本⼟难以复制!通过⾼压的关税政策迫使苹果改变战略,不仅难以奏效,反⽽可能损害作为美国企业的苹果公司在全球的竞争优势。

若要在美国或盟国重新建⽴⼀个能够全⾯替代中国供应链的体系,尤其是⽤于像苹果这样复杂产品的制造,短则10年,⻓则15~20年,且需要巨额资本投⼊、跨国合作与⻓期政策⽀持。

苹果产品复杂度极⾼

⼀台iPhone⼤约有1,900多个零部件,涉及上百家供应商、⼏⼗个国家,形成⾼度模块化 + 协同的全球⽹络。

不只是简单的组装,更关键在于:

• 微⽶级封装技术

• 热管理、射频⼲扰、结构紧凑设计

• ⾼度⾃动化与⾼良率的⽣产⼯艺

• 材料科学 + 制造创新 + 规模协同

每个核⼼零部件背后都有⼀个“隐形的企业群体”

⽐如显示屏、摄像头、主板、电池、SoC芯⽚,每⼀个环节都牵涉到⼏⼗年技术沉淀、数⼗家公司深度协作,不是⼀家企业或⼀个国家可以短时间复制的。

重资产的设备及⽣产⼯艺

• 专⽤的⾼端制造设备供应来源有限。

• ⼤量的中间⼯艺与⽀持环节仍集中在中国、台湾、韩国,⽆法“拿来即⽤”。

⼈才与技能

• 美国在⼏⼗年“去⼯业化”过程中失去了⼤量制造现场的⼯艺师、⼯程师、技术⼯⼈。

⽐建⼚更难的是教育、培训、产业实习、⻓期留⼈体系。

• 制造业所需的⼯作⽂化。

供应商⽣态与企业经营环境

中国的优势不仅在于成本低,⽽在于它具备了“什么零部件都能做出来”的完整⽣态;这在越南、印度、墨⻄哥甚⾄美国⽬前都不存在。

效率协同

即使有本地供应商与合作伙伴,但没有多年的合作磨合,⽆法满⾜苹果所需的⾼频交互+快速响应

+迭代创新。

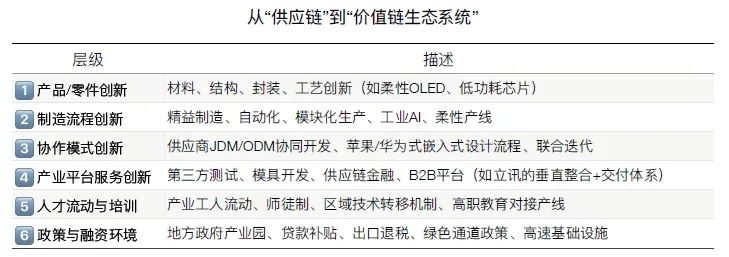

供应链⼀词已不能全⾯概括现代企业的运营形态,或许⽤“价值链⽣态系统”更为准确⼀些

这些环环相扣交织⽽成的⽣态系统,需要⻓时间的开发与磨后才能够形成“⾼度适配的系统性能

⼒”,其再造远⽐复制⼀条⼯⼚难得多。

JDM/ODM嵌⼊式协同创新

• 中国许多供应商不只是“按图施⼯”,⽽是与品牌商(如苹果、⼩⽶、华为)共同开发技术标准、封装⽅案、样品测试;

• ⽐如⽴讯精密、舜宇光学、⽐亚迪电⼦,已能为客户提供“设计+制造+供应整合”的⼀体化解决

⽅案。

这套协同模式是⼀种“组织与信任资本”,不是短期用钱可以买来的。

垂直整合与产业集群效率

中国东莞、深圳等地的“⼯业街区”能实现——两天内迭代出⼀版模具、三天出测试样机、⼀周内批量试产;

• 这种产业密度与弹性响应,在美国或印度⼏乎⽆法复制,因为它依赖于数以千计企业彼此间⻓期磨合的协作机制。

快速响应与微创新能力

• 例如苹果产品⼩到卡针包装、⼤到天线材料、摄像头排布,常常在数周内做出变化,中国制造体系有“快响应+快产能+快回馈”的机制;

• 这是通过数字化协作平台、实时物联⽹数据、熟练⼯⼈与流程管理等⻓期打磨出来的能⼒。

这不仅是制造速度快,⽽是商业机制与组织⽂化的“敏捷性创新”能⼒。

产业政策+⺠间活⼒组合拳

• 地⽅政府灵活的招商机制(如“先建⼚后招租”)、供应链⾦融(银⾏提前垫付⽣产资⾦);

• 政府-银⾏-园区-企业之间形成⼀种“类平台经济”的联动结构,使得创业、扩产、招⼈等动作能迅速联动起来。

这种“政策+⾦融+运营”三合⼀的系统结构,与很多国家现有制度不相适应,从⽽复制成本极⾼。

时间成本:⾄少⼀个产品⽣命周期(3~5年)起步,才能完成⼀条核⼼链的搬迁;

资⾦成本:以台积电在亚利桑那州建⼚为例,单⼀个⼚投资⾼达400亿美元+(后来⼜追加上千亿美元),但产能和成熟度仍远不及在台湾;

协同构建:重新建⽴跨企业、跨⽂化、跨地区的供应协同系统,可能是最难的部分。

要重建⼀个能替代中国、支撑苹果级别产品的制造供应链,⾄少需要10∼20年时间、数千亿美元投资,并同步重建⼯艺、⼈才、配套体系。这不仅是⼀个企业能完成的,⽽是⼀个国家战略级别的系统⼯程。

结论⼀:远⾮简单的产品⽣产替代,⽽是“全社会性组织管理能⼒”

• 是⼀套涵盖技术、组织、⽂化、政府⻆⾊、⾦融体系的复合系统;

• 不是靠技术转让就能复制,⽽要有制度空间、组织⽂化、历史积累。

结论⼆:系统协同要解决与原有体系的排斥反应、且需要时间才能建⽴与磨合

• 不同企业之间的信任、反馈机制、合同执⾏、质量控制,是在数百万次迭代中慢慢建⽴的;

• 新建系统往往与旧有体系间存在排斥反应,建⽴于“标准合同阶段”的供应链是缺乏竞争⼒的,粘性和默契也需要时间才能培育。

结论三:制造业回美既⾮必要也不充分,占位价值链⾼端控制标准与⽣态系统并管理制造

• 占据价值链的⾼端控制标准、⽣态系统与品牌

⽣产制造部分重点是能够管理可控就不⼀定要实质拥有。

1. 能力不对等:美国没有可替代中国的“完备的制造⽣态”;

2. 协同空⼼化:供应链关系、系统经验、配套产业早已外部化;

3. 替代路径困难:印度、墨⻄哥等地,仅可承接部分装配,远远不具备“⽣态级联动”。

极限施压⽆果后,继续全⾯对抗是⾼代价、低回报的策略。议论中的备选⽅案可能转向为:结构性“限制+融合”、联盟化替代、平台级控制,以及成为⽣态系统创新上的主导⼒重构。

选项⼀:“限制性融合”⽽⾮“全⾯脱钩”

• 现实承认:在短期10–15年内⽆法完全替代中国制造;

• 策略转向:针对关键技术/军⼯/敏感领域实施“护栏式脱钩”;

• 容忍度提升:对⾮核⼼消费电⼦、基础制造仍允许维持合作,但逐步“平衡中国依赖”。

类似冷战时美苏“技术防⽕墙+商品通道”结构 —— 保留开放的同时设定关键安全护栏。但执⾏中如何准确界定“关键技术”和“敏感产业”是很⼤的挑战,现实中常常过界⼲预正常的经济往来,也使企业与个⼈放弃合作机会“多⼀事不如少⼀事”。此外,限制性融合战略的有效性建⽴在“技术领先+不可替代

+动态适度”的基础上。“,这种战略也会刺激对⽅发展与对应的限制,⼀旦领先优势动摇、替代品成熟,以及对应的关键技术或资源限制,反噬⾃身的情况就会出现。

选项⼆:维持并强化平台业务模式,即控制标准与⽣态系统

• 不拥有但管理全链制造:

◦ 芯⽚设计(苹果、英伟达)

◦ 操作系统(iOS、macOS、Windows)

◦ 软件服务(App Store、云服务)

◦ 品牌主导

延续平台模式,确保对⽣态与规则的掌控,⽽⾮制造⽣产的实体拥有。美⽅可能:

• 继续让中国代⼯,但牢牢掌控设计、平台标准、专利许可;

• 利⽤软实⼒掌控全球数据、算法、技术语⾔体系;

• ⽤”地缘技术规则(如出⼝管制、数据管辖)“作为卡位⼯具。

此选项在于平台型企业能够游说并说服特朗普政府与美国国会在平台型企业与制造业间找到更好的平衡。硅⾕的平台型企业过去的成功与其⼤份额的海外业务相关,与美国政府关系远不如传统制造企业(如军⼯等)。这些企业需要加强其政府关系与游说活动,才能让相关的决策者了解其业务模式所需的政治经济环境、以及对整体经济的影响。

选项三:管控“友岸制造”与“本⼟制造”的预期与⽬标

避免过激⽽是有限地:

• 投资台湾、韩国、⽇本、东南亚形成“可信任区域联盟”;

• 与德国、⽇本形成“G7⼯业共⽣链”;

• 把中间制造转移到越南、印度,把⾼端制造维持在台韩/美⽇;

从激进的与“中国制造”脱钩,变成中国+、或“去单点依赖”+“重建可信链”。“友岸制造”需要友好的国际环境,然⽽将价值观从“美国优先”转为“互利互惠”对⼀些⼈来说可能⾮常困难。此⼀策略也会间接帮助中国企业的国际化,客观上推动中国企业拓展海外业务,最终所造成的影响可能⾮常深远,甚⾄更难应对。

在复杂的全球经济环境与技术快速发展的今天,社交媒体上为吸引眼球、易于理解,极端化的单

⼀策略短期只会激化⽭盾引发动荡,综合性地应⽤战略组合,才会更有效。但这对双⽅的耐⼼都是极

⼤的考验。在现实中的政策决策,仅从单⼀视⻆来考验难免失之于偏颇,从供应链与业务模式视⻆进

⾏观察研究对关税战做出判断可能因我们完全不知道的东⻄(如政治、⼈的因素)⽽翻转。重⼤的战略误判是将本可以相处的对⼿推向敌对。即地缘政治中最危险、最常⻅的⼀种“⾃我实现预⾔”陷阱(self-fulfilling prophecy):“当你把对⽅当敌⼈对待时,对⽅终将变成你的敌⼈。”

这是战略上的懒惰!这会简单化判断、强化存在感与控制欲,却极可能制造⼀个原本并不必要的“强敌”,且需要⻓期争⽃付出⾼昂的代价。

或许⾯对”敌意”更稳健的选择是冷静并避免情绪化的反应,不必事事回应,通过静默、延迟或低调处理让局势降温,必要的回应也可分多次以控制冲击性。”敌意”有可能源⾃焦虑,找出这⼀点有助于找到化解之道。

晓以利害,以“利益绑定”代替“价值冲突”,寻找已有的共同利益点,⽤合作使对抗变得 “不划算”。最后,增强⾃身竞争⼒与韧性让⾃⼰⽴于不败之地是最重要的核⼼。保持理性开放与信⼼充⾜的姿态,做好应对不确定性的⻓期博弈准备。

很值得考虑!弗⾥德曼建议将“泰勒·斯威夫特”纳⼊中美关系的未来发展,他的这⼀具象征性的观点在⻄⽅世界是有效的,说明了⽂化交流和市场开放对双边关系的正⾯作⽤。当年有费城交响乐团的访华,明天也可以邀请泰勒·斯威夫特或其它艺术家来华,以及中国⾳乐家与歌星的访美。

在如今这个全球纷争时代,⽂化共鸣是否⽐制度竞争更具穿透⼒可能仍会令⼈存疑,但⾄少不会添乱。

作者:朱毅

中国移动采购系统Ariba实施项目经理及顾问,国家电网采购战略咨询组组长及Ariba项目顾问,神州数码供应商协同i2方案建议。

引进国际数字化解决方案。与国外咨询机构与企业的交流合作经历,早期从事短期经济监测模型开发与应用,参与维护WEFA的美国宏观经济季度模型的改进与维护。也负责过企业的信息化部门,以及电子商务平台建设与业务营运等。目前的主要业务涉及国际化寻源与采购、供应链管理、数字化战略、决策方法等领域的咨询与培训,并开发编辑相应的参考指南、最佳实践、案例研究等知识库内

QQ:3175495015

SCOM供应链与运营管理人俱乐部(SCOM Supply Chain & Operations Manager Association)

Add: 上海市闵行区七莘路1839号财富108广场北座720 | TEL: 021-54281551 | E-mail: info@scom.org

Copyright 版权所有 ©上海史考姆企业管理咨询有限公司 沪ICP备13014873号-3 沪ICP备13014873号-1 沪ICP备13014873号-2